در حال حاضر، صنعت تولید سیم و کابل به عنوان یکی از صنایع مهم و استراتژیک در سطح جهانی شناخته میشود. با توجه به پیشرفت فناوری و افزایش نیاز به ارتباطات سریع و انتقال اطلاعات، تقاضا برای سیم و کابلهای با کیفیت و عملکرد بالا رو به افزایش است. به علاوه، رشد روزافزون صنایع مختلف از جمله خودروسازی، انرژی، ارتباطات بیسیم، و تجهیزات الکترونیکی، نیاز به سیم و کابلهای متنوع و با تواناییهای متفاوت را افزایش داده است.

همچنین، محافظت از محیط زیست و استفاده بهینه از منابع انرژی، به یکی از چالشهای اساسی در این صنعت تبدیل شده است. بنابراین، توسعه روشها و فناوریهایی که در فرآیند تولید و ساخت سیم و کابل مورد استفاده قرار میگیرد، نیازمند به توجه به این اصول و ارزشها است.

در این مقاله، به بررسی مراحل مختلف تولید و ساخت سیم و کابل میپردازیم که نیازمند بهرهگیری از تکنولوژیهای پیشرفته، دانش فنی، و استانداردهای دقیق است. از شروع فرآیند با انتخاب مواد اولیه مناسب و تکنولوژیهای روز؛ تا فرآیندهای پیچیدهتر مانند راندهگذاری، عایقزدایی، و تست کیفیت، هر مرحلهای از فرآیند تولید و ساخت سیم و کابل را بررسی خواهیم کرد. علاوه بر این، به بررسی چالشها و راهکارهای بهبود کیفیت و کارآیی در این صنعت نیز خواهیم پرداخت.

این مقاله نهتنها به مهندسان و فعالان صنعت سیم و کابل، بلکه به تمامی علاقهمندان به فناوری و تولید صنعتی کمک خواهد کرد تا درک بهتری از فرآیند تولید این محصولات اساسی پیدا کنند و بهبودهای لازم را در این حوزه ارائه دهند.

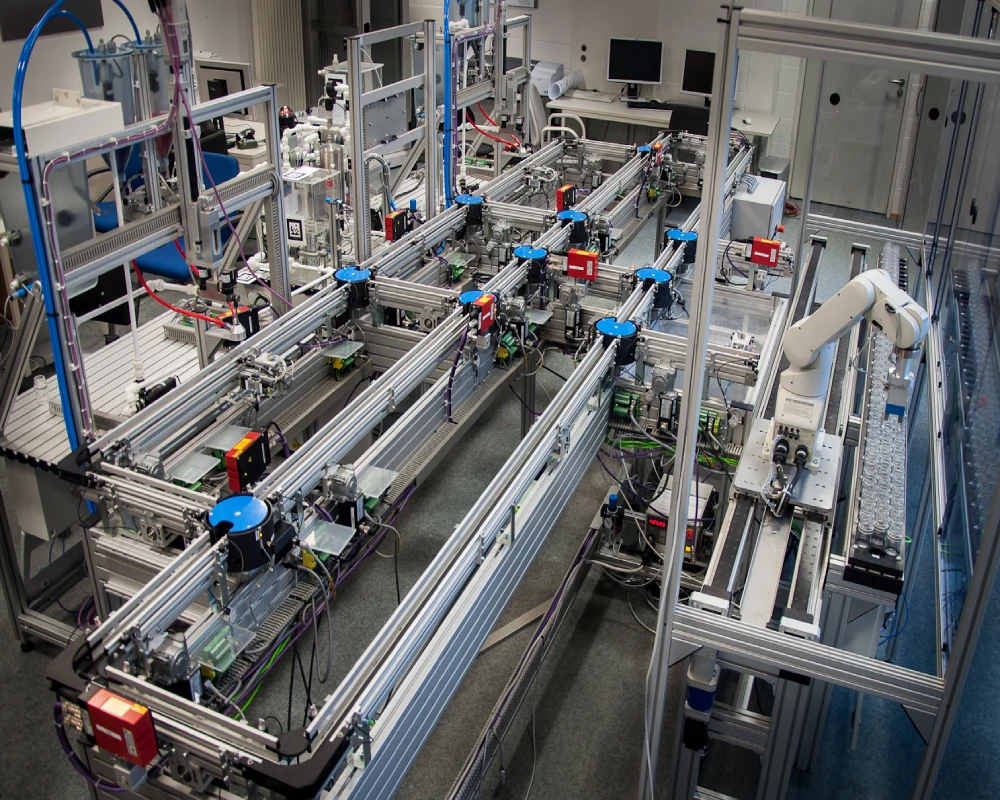

دستگاه های مورد نیاز برای تولید سیم و کابل

برای تولید سیم و کابلها، نیاز به دستگاهها و تجهیزات مختلفی است که بسته به نوع و اندازه تولید، متفاوت خواهد بود. در زیر به برخی از دستگاههای مورد نیاز برای تولید سیم و کابل اشاره میشود:

- ماشینهای راندهگذاری (Extruders): این دستگاهها برای تولید پوسته خارجی سیم و کابل از مواد مختلف مانند پلاستیک استفاده میشوند. آنها قادرند مواد را با فشار و دمای مورد نیاز به شکل مورد نظر برای ساخت پوسته رانده گذاری کنند.

- ماشینهای تولید فیلامان (Stranding Machines): این دستگاهها برای تولید سیم و کابلهای چند رشته از طریق ترکیب چندین رشته سیم یا فیلامان استفاده میشوند. آنها قادرند این رشتهها را با الگوها و ساختارهای مختلف ترکیب کنند.

- ماشینهای کشش (Drawing Machines): این دستگاهها برای کشیدن و کاهش قطر سیم مسی یا آلومینیومی استفاده میشوند. آنها قادرند سیم را به قطرهای دقیق و مشخص تراشیده و اصلاح کنند.

- ماشینهای عایقزدایی (Insulation Machines): این دستگاهها برای پوشش دادن سیمها با عایقهای مختلف مانند PVC یا XLPE استفاده میشوند. آنها مواد عایق را با دقت و صحت بر روی سیمها اعمال میکنند.

- ماشینهای پوششدهی (Sheathing Machines): این دستگاهها برای اعمال لایههای پوششی بر روی سیمها به منظور حفاظت بیشتر و ایجاد مقاومت در برابر عوامل خارجی استفاده میشوند.

- ماشینهای برش و سیمکشی (Cutting and Stripping Machines): این دستگاهها برای برش و خراشیدن عایق سیمها و کابلها به منظور اتصال اتصالات و انجام کارهای دیگر استفاده میشوند.

این تجهیزات تنها چند نمونه از دستگاههایی هستند که برای تولید سیم و کابل مورد استفاده قرار میگیرند. همچنین، تجهیزات دیگری نیز وجود دارند که بسته به نیاز و اندازه تولید، ممکن است مورد استفاده قرار گیرند.

مواد اولیه برای تولید سیم و کابل

در فرآیند تولید و ساخت سیم و کابل، هر مرحله از اهمیت بسزایی برخوردار است و نیازمند به استفاده از تکنولوژیهای پیشرفته، دانش فنی، و رعایت استانداردهای دقیق میباشد. در این راستا، انتخاب مواد اولیه مناسب از جمله اولین گامهای مهم است که برای تضمین کیفیت و عملکرد بهینه محصولات لازم است. انتخاب موادی که دارای مشخصات فنی و مقاومت مناسب است، تأثیر بسزایی در کیفیت نهایی سیم و کابل خواهد داشت.

مواد اولیه مهمی برای تولید سیم و کابل وجود دارد که از آنها برای ساخت این محصولات استفاده میشود. در زیر به برخی از مواد اولیه اصلی برای تولید سیم و کابل اشاره میشود:

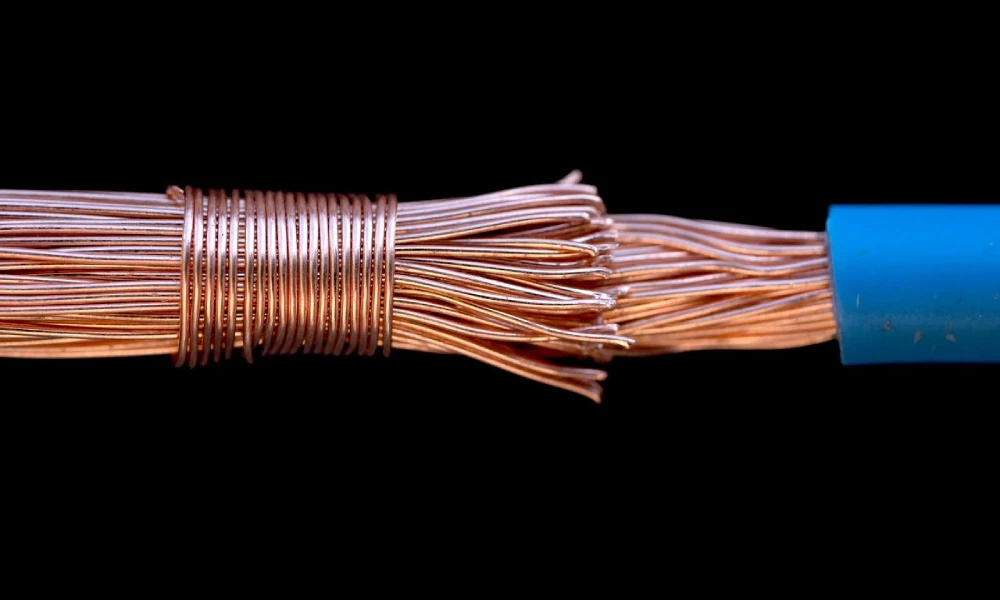

- فلزات مختلف (مانند مس و آلومینیوم): مس و آلومینیوم از فلزاتی هستند که به طور گسترده در تولید سیم و کابل مورد استفاده قرار میگیرند. مس به عنوان یکی از مواد اولیه اصلی برای تولید سیمهای رسانا با خواص الکتریکی و مکانیکی مناسب مورد استفاده قرار میگیرد.

- پلاستیکها: پلاستیکها به عنوان عایقهای مهم برای سیم و کابلها بکار میروند. این عایقها از جمله PVC (پلی وینیل کلرید)، PE (پلی اتیلن)، XLPE (پلی اتیلن متقاطع شده) و غیره میباشند.

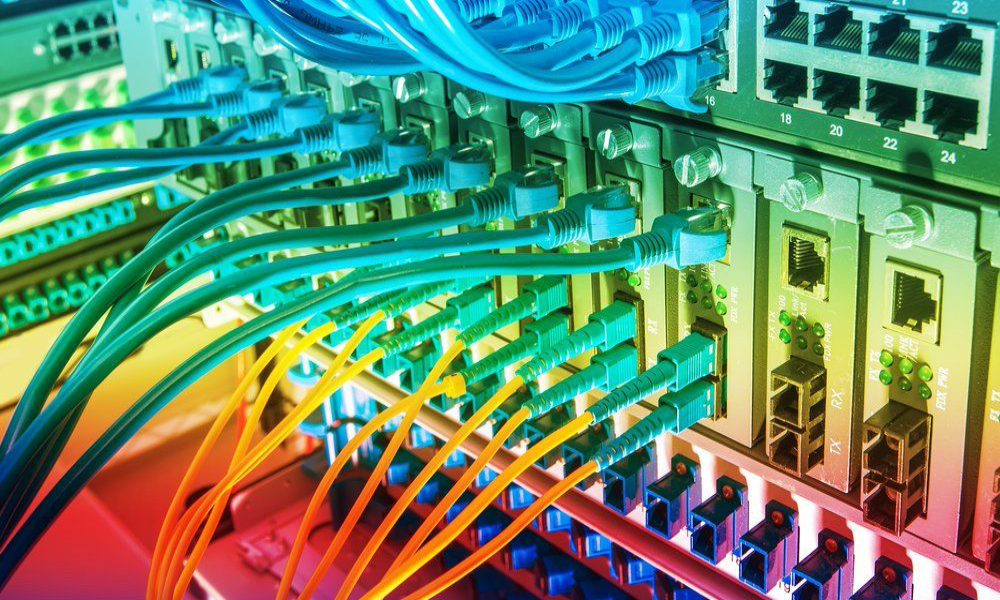

- فیبر نوری: در ساخت کابلهای نوری، فیبرهای نوری از مواد اولیه اصلی هستند که برای انتقال اطلاعات از آنها استفاده میشود. این فیبرها معمولاً از شیشه سیلیکاتی یا پلاستیک ساخته میشوند.

- فلزات جزئی: برخی از سیم و کابلها نیازمند فلزات جزئی مانند روکشها، شیلدها و اتصالات فلزی هستند که برای محافظت و اتصال به درستی اجزای داخلی استفاده میشوند.

- مواد روغنی و عایقها: برای محافظت و عایقزدایی مناسب، مواد روغنی و عایقهای خاصی مانند کره پارافینی و لاستیک به کار میروند.

فرآیند راندهگذاری در تولید سیم و کابل

پس از انتخاب مواد اولیه، فرآیند راندهگذاری، که به عنوان یکی از مراحل اصلی تولید، نقش مهمی در تشکیل ساختار داخلی سیم و کابل دارد، مورد بررسی قرار میگیرد. این فرآیند به کمک تجهیزات پیشرفته و فنیسازیهای مناسب، انجام میشود تا به دقت و صحت بالایی در راندهگذاری و تشکیل ساختار محصولات دست یافته شود.

راندهگذاری یک فرآیند تولیدی است که در آن، مواد اولیه از جمله فلزات (مانند مس یا آلومینیوم) یا مواد پلیمری (مانند پلاستیک) از طریق یک دیسپانسر به شکل مورد نظر بر روی یک میله یا هسته مرکزی اعمال میشود.

در این فرآیند، مواد اولیه از مخزنهای خودکار یا دستی به داخل دیسپانسر منتقل شده و سپس با استفاده از فشار، حرارت، یا فرآیندهای دیگر، اعمال و به شکل دلخواه روی هسته میله میشوند. این فرآیند باعث ایجاد پوسته خارجی یا لایه عایق اطراف هسته مرکزی میشود که به طور کلی وظیفه حفاظتی و عایقزدایی را بر عهده دارد.

مواد مورد استفاده در راندهگذاری ممکن است متنوع باشند و به وسیلهی این فرآیند میتوانند به شکلها و اندازههای مختلفی بر روی هسته مرکزی اعمال شوند. از جمله نمونههای رایج مواد استفاده شده در راندهگذاری میتوان به PVC، PE، XLPE و غیره اشاره کرد.

در نتیجه، راندهگذاری در تولید سیم به معنای اعمال مواد اولیه به شکل مورد نظر بر روی هسته مرکزی سیم است که منجر به ایجاد پوسته خارجی یا لایه عایق میشود و وظیفه حفاظتی و عایقزدایی را بر عهده دارد.

نازک کاری در تولید کابل و سیم

در واقع، نازککاری به عنوان یک فرآیند مستقل در تولید سیم و کابل معمولاً استفاده نمیشود. به عنوان یک فرآیند معمول، تولید سیم و کابل با استفاده از راندهگذاری و فرآیندهای دیگر صورت میگیرد.

راندهگذاری، که قبلاً توضیح داده شد، برای ایجاد پوسته خارجی یا لایه عایق اطراف هسته مرکزی سیم و کابل استفاده میشود. این پوسته خارجی به عنوان محافظ و عایق برای مواد داخلی مورد استفاده قرار میگیرد.

اما، در برخی موارد خاص، نازککاری به عنوان یک فرآیند مرحلهای ممکن است مورد استفاده قرار گیرد. برای مثال:

- پوشش دادن با لایههای نازک عایق: بعضی از سیم و کابلها نیازمند پوشش دادن با لایههای نازک عایق هستند، مثلاً برای جلوگیری از نفوذ رطوبت یا ایجاد عایق الکتریکی. در این صورت، میتوان از روشهای نازککاری برای اعمال لایههای عایق نازک استفاده کرد.

- پوشش دادن با لایههای نازک فلزی: در برخی از موارد، سیم و کابلها به عنوان سیمهای مغناطیسی یا در محیطهای خاصی که نیاز به مقاومت بالا دارند، به پوشش دادن با لایههای نازک فلزی نیاز دارند.

اگرچه نازککاری به صورت جداگانه در تولید سیم و کابلها استفاده نمیشود، اما ممکن است در مراحل مختلف فرآیند تولید به عنوان یک جزء فرآیند مورد استفاده قرار بگیرد تا ویژگیهای خاصی را به محصول اضافه کند.

عایق زدایی در تولید سیم و کابل

سپس، مرحله عایقزدایی که با استفاده از فناوریهای مختلف انجام میشود، به منظور جلوگیری از نفوذ رطوبت و حفاظت از سیم و کابل در برابر شرایط محیطی و عوامل خارجی، بسیار اساسی است. این مرحله نیز نیازمند به تکنولوژیهای پیشرفته و کارآمد برای اطمینان از عملکرد بهینه محصولات است.

عایقزدایی یکی از مراحل مهم در فرآیند تولید سیم و کابل است که در آن لایههای عایقی بر روی رساناها (معمولاً فلزات مانند مس یا آلومینیوم) اعمال میشوند. این لایههای عایقی عمدتاً از مواد پلیمری مانند PVC (پلی وینیل کلرید)، PE (پلی اتیلن)، XLPE (پلی اتیلن متقاطع شده) و یا نیز لایههای عایقی از فیبرهای نوری مانند شیشه سیلیکاتی تشکیل میشوند.

در این فرآیند، سیم یا کابل ابتدا از طریق ماشینهای راندهگذاری و شکلدهی ساخته میشود. سپس در مرحله عایقزدایی، لایههای عایقی مناسب بر روی رساناها اعمال میشود. عملیات عایقزدایی میتواند به روشهای مختلفی انجام شود، از جمله:

- استفاده از ماشینهای عایقزدایی: این دستگاهها با استفاده از فناوریهای مختلف، از جمله عایقزدایی حرارتی یا عایقزدایی با استفاده از روشهای شیمیایی، لایههای عایقی را بر روی رساناها اعمال میکنند.

- استفاده از باند عایقزدایی: در این روش، باندهای عایقی به صورت لایهلایه بر روی سیم یا کابل قرار میگیرند و سپس با استفاده از حرارت یا فشار، به دوام درآمده و متمایل به هم میشوند.

- استفاده از عایقزدایی تحت فشار (Extrusion): در این روش، لایههای عایقی از مواد مختلف با استفاده از ماشینهای راندهگذاری تحت فشار بر روی رساناها اعمال میشوند. این فرآیند معمولاً با حرارت صورت میگیرد تا مواد عایق به شکل مناسب بر روی رساناها خارج شوند.

با اعمال لایههای عایقی مناسب، عملکرد الکتریکی و مکانیکی سیم و کابل بهبود مییابد و عمر مفید آنها افزایش مییابد. همچنین، این لایههای عایقی به دلیل عملکرد حفاظتی خود، میتوانند مواد رسانا را از عوامل خارجی مانند رطوبت، گرد و غبار، و آسیبهای مکانیکی محافظت کنند.

و در نهایت، فرآیند تست کیفیت که به عنوان یک مرحله حیاتی برای تضمین عملکرد صحیح و استاندارد محصولات، از اهمیت ویژهای برخوردار است. استفاده از تجهیزات تست پیشرفته و اجرای آزمونهای دقیق در این مرحله، به تضمین کیفیت و عملکرد بهتر محصولات کمک میکند.

آنیل کردن در تولید سیم و کابل

آنیل کردن یک فرآیند حرارتی است که در تولید سیم و کابلها برای بهبود خواص فیزیکی و مکانیکی مواد استفاده میشود. این فرآیند به عنوان یک مرحله اصلی در تولید سیم و کابلهای فلزی، به ویژه سیمهای مسی، بسیار مهم است.

در فرآیند آنیل کردن، سیم یا کابل به دماهای بالا (معمولاً در دماهای بین ۵۰۰ تا ۱۰۰۰ درجه سانتیگراد) میتواند در محیطهای مختلفی مانند هوا یا گازهای محافظ، مورد اعمال حرارت قرار بگیرد. این فرآیند به انحراف دادن ساختار داخلی فلز و ایجاد دوباره ترکیبات کریستالی فلز کمک میکند که منجر به بهبود خواص مکانیکی، انعطافپذیری، و مقاومت الکتریکی سیم و کابل میشود.

در طول فرآیند آنیل کردن، فلز به دماهای بالا میرسد و سپس به طور کنترل شده و مدت زمان مشخصی در این دما نگه داشته میشود. این فرآیند به معنای افزایش دوام و انعطافپذیری فلز و کاهش تنشهای داخلی است. همچنین، آنیل کردن میتواند تنشهای داخلی به وجود آمده در فرآیندهای قبلی تولید را کاهش داده و ساختار داخلی یکنواختتری را ایجاد کند که منجر به بهبود خواص مکانیکی و الکتریکی سیم و کابل میشود.

استرند کردن در تولید کابل

استرند کردن یک فرآیند مهم در تولید کابلهای فلزی است که برای بهبود خواص مکانیکی و استحکام کابل استفاده میشود. در این فرآیند، کابل به طور کنترل شده و با فشار و کشش متناوب به طول مشخصی کشیده میشود. این عمل باعث افزایش مقاومت کابل در برابر کشش، فشار و انعطاف میشود و همچنین ساختار داخلی آن را بهبود میبخشد.

در فرآیند استرند کردن، کابل به وسیله ابزارهای خاصی که میتوانند فشار و کشش قوی را ایجاد کنند، کشیده میشود. این فشار و کشش متناوب به طول کابل اعمال میشود تا ساختار داخلی فلز تغییر کند و کریستالهای آن مرتبتر و قویتر شوند. این فرآیند به طور کلی در دو مرحله صورت میگیرد:

- پیش استرند کردن (Pre-stressing): در این مرحله، کابل به طول مشخصی کشیده میشود تا تنشهای داخلی اولیه ایجاد شود. این تنشها معمولاً به صورت متناوب و تناوبی اعمال میشوند تا ساختار داخلی فلز تغییر کند و برای فاصلهگذاری معادل بین تنش و تغییر شکل آماده شود.

- استرند کردن اصلی (Main Stranding): در این مرحله، کابل به طول نهایی خود کشیده میشود و تنشهای داخلی نهایی به کابل اعمال میشود. این فرآیند باعث افزایش استحکام کابل و بهبود خواص مکانیکی آن میشود.

با استفاده از فرآیند استرند کردن، کابلهای فلزی میتوانند استحکام و مقاومت بالاتری نسبت به کابلهایی که این فرآیند را نداشته باشند، داشته باشند. این فرآیند به طور گسترده در صنایع ارتباطات، الکترونیک، برق و ساختمانسازی برای تولید کابلهایی با خواص مکانیکی بالا استفاده میشود.

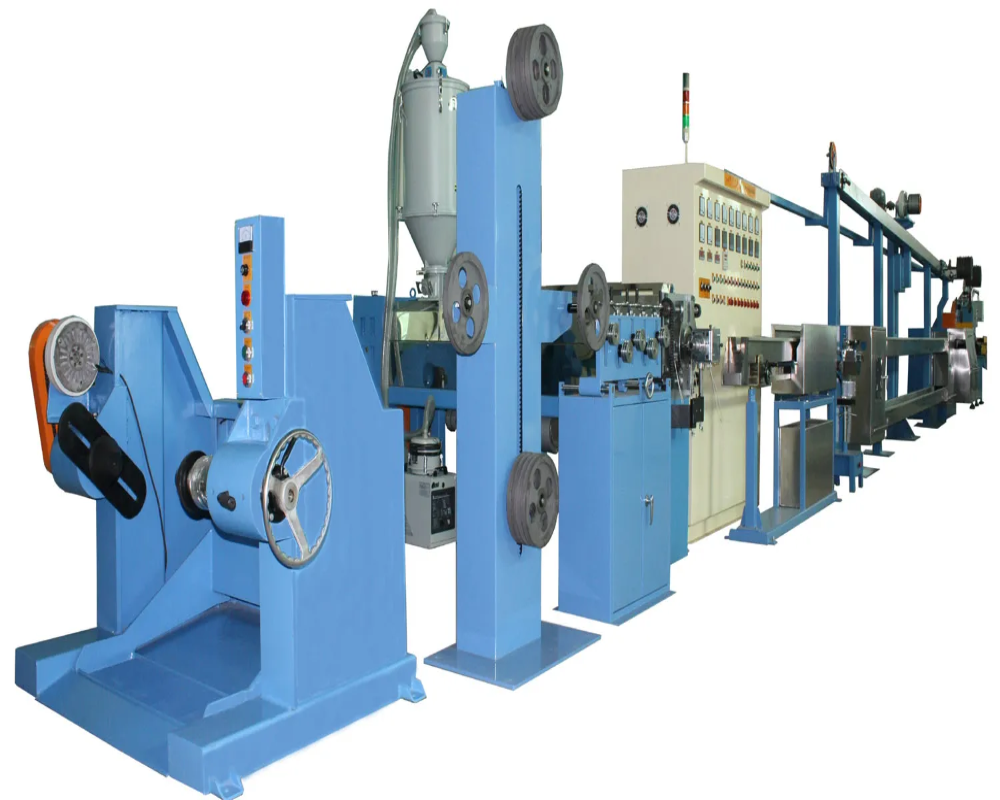

اکسترودر در تولید کابل

اکسترودر (Extruder) یکی از دستگاههای اساسی در صنعت تولید کابل است که برای تولید پوسته خارجی یا عایق کابل از مواد مختلف مورد استفاده قرار میگیرد. این دستگاه برای فرآیند راندهگذاری مواد به صورت پلیمری (مانند PVC، PE، XLPE و …) بر روی هسته مرکزی کابل استفاده میشود.

فرآیند استفاده از اکسترودر به صورت زیر است:

- تغذیه مواد اولیه: مواد اولیه مانند پلاستیک مورد نیاز برای ساخت پوسته خارجی کابل، به داخل اکسترودر تغذیه میشوند. این مواد معمولاً به صورت پلیمری و در شکل چسبنده به دستگاه وارد میشوند.

- ذوب شدن و ترکیب مواد: در داخل اکسترودر، مواد اولیه ذوب میشوند و به دمای مناسب برسانده میشوند تا بتوانند در قالبگیری شکل دلخواه ترکیب شوند.

- قالبگیری: مواد ذوب شده به داخل یک قالب یا دی آی میرود که شکل خارجی کابل را به طور دقیق مشخص میکند. این قالبها معمولاً دو بخش دارند که برای تولید پوستههای دو لایه یا چند لایه کابل مورد استفاده قرار میگیرند.

- خنککردن: پس از قالبگیری، کابل از طریق سیستمهای خنککننده مانند آبهای خنک شده یا هوا، خنک میشود تا مواد پلیمری بتوانند به صورت جامد شده و پوسته خارجی کابل را تشکیل دهند.

- برش و بستهبندی: سرانجام، کابل از داخل اکسترودر خارج میشود و به طول مورد نظر برش میخورد و برای بستهبندی آماده میشود.

اکسترودرها در انواع مختلفی از جمله تکپیچه، دوپیچه، و چندپیچه و با انواع و اندازههای مختلفی برای استفاده در تولید کابلها عرضه میشوند، به طوری که هر کدام برای نیازهای خاص و متفاوتی قابل استفاده هستند.

روکش زنی در تولید سیم و کابل

روکش زنی یکی از مراحل اصلی در تولید کابلهای مختلف، از جمله کابلهای مخابراتی، الکتریکی، شبکه و ارتباطات، است. در این مرحله، یک لایه محافظ یا عایق اطراف هسته مرکزی سیم یا کابل اعمال میشود تا آن را از عوامل خارجی محافظت کند و خصوصیات الکتریکی، مکانیکی، و حفاظتی مورد نیاز را فراهم کند.

مراحل اصلی روکش زنی در تولید سیم و کابل عبارتند از:

- آمادهسازی هسته مرکزی: در این مرحله، هسته مرکزی سیم یا کابل که معمولاً شامل رشتههای فلزی است، آماده میشود. هسته ممکن است از یک یا چند رشته فلزی تشکیل شده باشد.

- روکش اولیه (پرایمر): یک لایه اولیه عایقی یا پرایمر بر روی هسته مرکزی اعمال میشود تا پیوندهای بهتری بین هسته و لایههای بعدی روکش شکل دهد.

- روکش اصلی: مواد روکشی نظیر PVC (پلی وینیل کلرید)، PE (پلی اتیلن)، XLPE (پلی اتیلن متقاطع شده) یا انواع دیگری از پلاستیکها بر روی هسته مرکزی اعمال میشوند. این لایه عایقی به عنوان محافظ اصلی سیم یا کابل عمل میکند.

- روکش فوقانی (اختیاری): در برخی از کابلها، یک لایه روکش فوقانی بر روی روکش اصلی اعمال میشود تا حفاظت بیشتری در برابر عوامل خارجی مانند آب، حرارت، یا ضربهها فراهم شود.

- تراشکاری و تمیزکاری: سرانجام، کابلها به طول مورد نظر برش میخورند و سپس از طریق مراحل تمیزکاری و بستهبندی آماده میشوند.

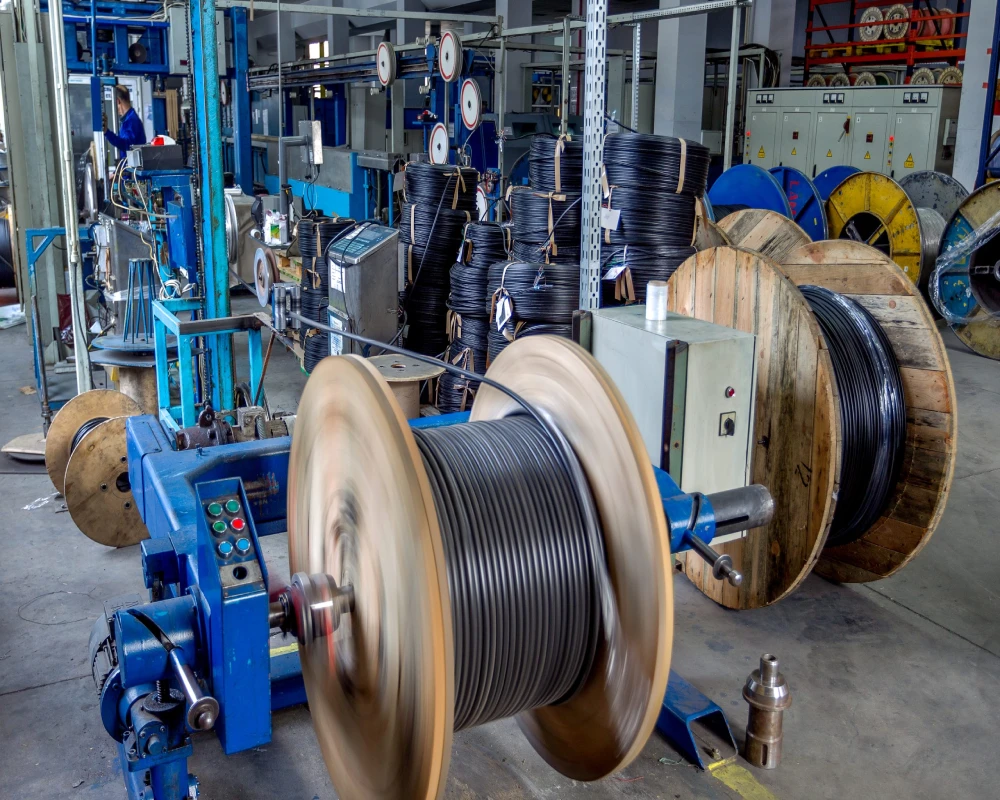

بسته بندی در تولید سیم و کابل

- بستهبندی در کارتنها یا جعبهها: سیم و کابلها در داخل کارتنها یا جعبههای مقاوم قرار میگیرند. این روش بستهبندی برای حملونقل ایمن در بستههای بزرگ مورد استفاده قرار میگیرد.

- بستهبندی در بستههای پلاستیکی: بستهبندی سیم و کابلها در بستههای پلاستیکی شفاف یا مات نیز رایج است. این بستهبندی معمولاً برای حفاظت موقتی و محافظت در مقابل آب، خاک، و آسیبهای خارجی در زمان حملونقل کاربرد دارد.

- بستهبندی در رولها یا بوبینها: سیم و کابلها در رولهای بزرگ یا بوبینهای مخصوص برای ذخیرهسازی و حملونقل در انبارها و سایر مراحل تولید بستهبندی میشوند.

- استفاده از مواد محافظ: برخی از کابلها با استفاده از مواد محافظ مانند فوم و فویلهای مقاوم در برابر آب و گرد و غبار بستهبندی میشوند تا در مقابل عوامل خارجی محافظت شوند.

- برچسبگذاری و اطلاعات فنی: بستهبندی همراه با برچسبهای مشخص و اطلاعات فنی مربوط به کابلها که شامل مشخصات فنی، نوع و کاربردهای مختلف آنها است، انجام میشود تا استفاده و نگهداری از کابلها برای مصرفکننده راحتتر باشد.

بستهبندی مناسب نقش مهمی در حفظ کیفیت و امنیت کابلها در طول حملونقل و ذخیرهسازی ایفا میکند و به اطمینان از سلامت و عملکرد صحیح آنها کمک میکند.

بازرسی نهایی در تولید سیم و کابل

بازرسی نهایی در تولید سیم و کابل، مرحلهای است که برای اطمینان از کیفیت و استانداردهای محصولات انجام میشود. در این مرحله، محصولات نهایی بر اساس مشخصات فنی و استانداردهای مربوطه بررسی و آزمایش میشوند تا اطمینان حاصل شود که همهی موارد فنی و کیفی مورد نظر رعایت شده است. برخی از مواردی که در این مرحله باید بررسی شوند عبارتند از:

- بازرسی دیداری: محصولات به صورت دیداری بررسی میشوند تا از دقت در اجرای فرآیندهای تولید و کیفیت عمومی آنها اطمینان حاصل شود.

- تستهای کیفیت: محصولات تحت تستهای مختلفی مانند تستهای الکتریکی، تستهای عایقزدایی، و تستهای مکانیکی قرار میگیرند تا از کیفیت و عملکرد صحیح آنها اطمینان حاصل شود.

- بررسی استانداردها و مشخصات فنی: محصولات با استانداردها و مشخصات فنی مرتبط بررسی میشوند تا از تطابق آنها با الزامات فنی و استانداردهای صنعتی اطمینان حاصل شود.

- بررسی بستهبندی و برچسبها: بستهبندی محصولات و مطابقت برچسبها با مشخصات فنی و اطلاعات مورد نیاز بررسی میشود تا از صحت و کامل بودن آنها اطمینان حاصل شود.

- بررسی عیوب و نقصها: هر گونه عیب یا نقص در محصولات شناسایی و رفع میشود تا محصولات با کیفیت و بدون عیب به بازار عرضه شوند.

این بازرسیها به عنوان مرحلهی نهایی در فرآیند تولید، نقش بسیار مهمی در اطمینان حاصل از کیفیت و عملکرد محصولات دارند و به کاهش شکایات مشتریان و هزینههای مرتبط با بازگشت محصولات معیوب کمک میکنند.

سخن نهایی:

در مقاله حاضر، مراحل تولید سیم و کابل به جزئیات بررسی شده است؛ از انتخاب مواد اولیه تا بازرسی نهایی. اهمیت فرآیندهای اصلی مانند راندهگذاری، نازککاری، و عایقزدایی برای کیفیت نهایی محصولات مورد بررسی قرار گرفته است. با تأکید بر استفاده از مواد با کیفیت، تکنولوژیهای پیشرفته، و رعایت استانداردهای دقیق، بهبود کیفیت و کارایی در این صنعت را مورد تأکید قرار داده است. این مقاله میتواند به تولیدکنندگان و متخصصان صنعت سیم و کابل به عنوان یک راهنمای مفید برای بهینهسازی فرآیندهای تولید و افزایش کیفیت محصولات خدمت کند.

سوالات متداول :

سوال: مراحل اصلی تولید سیم و کابل چه میباشند؟

شامل انتخاب مواد اولیه، راندهگذاری، نازککاری، عایقزدایی، استرند کردن، اکسترودر، بستهبندی، و بازرسی نهایی میشود.

سوال: چه مواد اولیهای در تولید سیم و کابل استفاده میشود؟

معمولاً از موادی مانند مس، آلومینیوم، و پلاستیکهای مختلف برای ساخت سیم و کابل استفاده میشود.

سوال: نقش دستگاههای مختلف در فرآیند تولید سیم و کابل چیست؟

معمولاً از موادی مانند مس، آلومینیوم، و پلاستیکهای مختلف برای ساخت سیم و کابل استفاده میشود.

سوال: نقش دستگاههای مختلف در فرآیند تولید سیم و کابل چیست؟

از دستگاههایی مانند اکسترودر، آنیلکننده، نازککننده و… در فرآیند تولید استفاده میشود که هر کدام وظایف مشخص خود را دارند.

سوال: چه فرآیندهایی برای تولید سیم و کابل از اهمیت بالایی برخوردارند؟

فرآیندهایی مانند راندهگذاری، نازککاری، و عایقزدایی از اهمیت بالایی برخوردارند زیرا به طور مستقیم بر کیفیت و عملکرد نهایی سیم و کابلها تاثیر میگذارند.

سوال: چگونه راندهگذاری و نازککاری در تولید سیم و کابل انجام میشود؟

در فرآیند راندهگذاری، مواد اولیه از طریق اکسترودر عبور میکنند و به شکل مورد نیاز برای روکش سیم و کابل شکل میگیرند. در نازککاری، قطر سیم و کابل کاهش مییابد و ویژگیهای مکانیکی و الکتریکی محصول بهبود مییابند.

سوال: چرا عایقزدایی در تولید سیم و کابل اهمیت دارد؟

عایقزدایی برای حفاظت از رسوبات الکتریکی و جلوگیری از تداخل و قطع موجود در کابلها از اهمیت بالایی برخوردار است. این فرآیند کمک میکند تا کابلها عمر طولانیتری داشته و عملکرد بهتری داشته باشند.

سوال: آنیل کردن چگونه در تولید سیم و کابل انجام میشود و چه تاثیری بر کیفیت محصولات دارد؟

آنیل کردن یک فرآیند حرارتی است که با استفاده از حرارت متعدد، استحکام و انعطافپذیری سیم و کابلها را بهبود میبخشد. این فرآیند میتواند تأثیر مثبتی بر کیفیت و عملکرد محصولات داشته باشد.

سوال: اکسترودر چه نقشی در تولید کابل دارد؟

اکسترودر یک دستگاه است که برای ایجاد روکش خارجی یا عایق بر روی هسته مرکزی سیم و کابل استفاده میشود. این فرآیند برای حفاظت و ایجاد عایق الکتریکی در سیم و کابلها بسیار اساسی است.

سوال: مراحل بستهبندی و بازرسی نهایی در تولید سیم و کابل چگونه هستند؟

بستهبندی در تولید سیم و کابل برای حفاظت، حملونقل، و نگهداری آسان و ایمن محصولات در طول مراحل توزیع و استفاده از آنها بسیار حیاتی است. این مرحله به حفظ کیفیت و عمر مفید محصولات کمک میکند.

سوال: چه چالشها و راهکارهایی در صنعت تولید سیم و کابل وجود دارد؟

6 پاسخ

سلام و خسته نباشید

نکات مورد توجهی اشاره کرده بودید

سلام وقتتون بخیر

واقعا مرسی بابت مطالب کارآمد و دقیقتون

سلام و سپاسگزاریم از توجه شما🙏🏻

جالب بود، جواب سوالهام رو گرفتم ممنونم

سلام و سپاسگزاریم از توجه شما🌹

بسیار جالب👍